Bei neuen Technologien kennen sich deutsche Unternehmen aus, aber bei der Umsetzung zögern sie. Das ist riskant. Der amerikanische Collaboration-Experte Parsable nennt fünf Trends, die Produktionsbetriebe keineswegs aussitzen sollten.

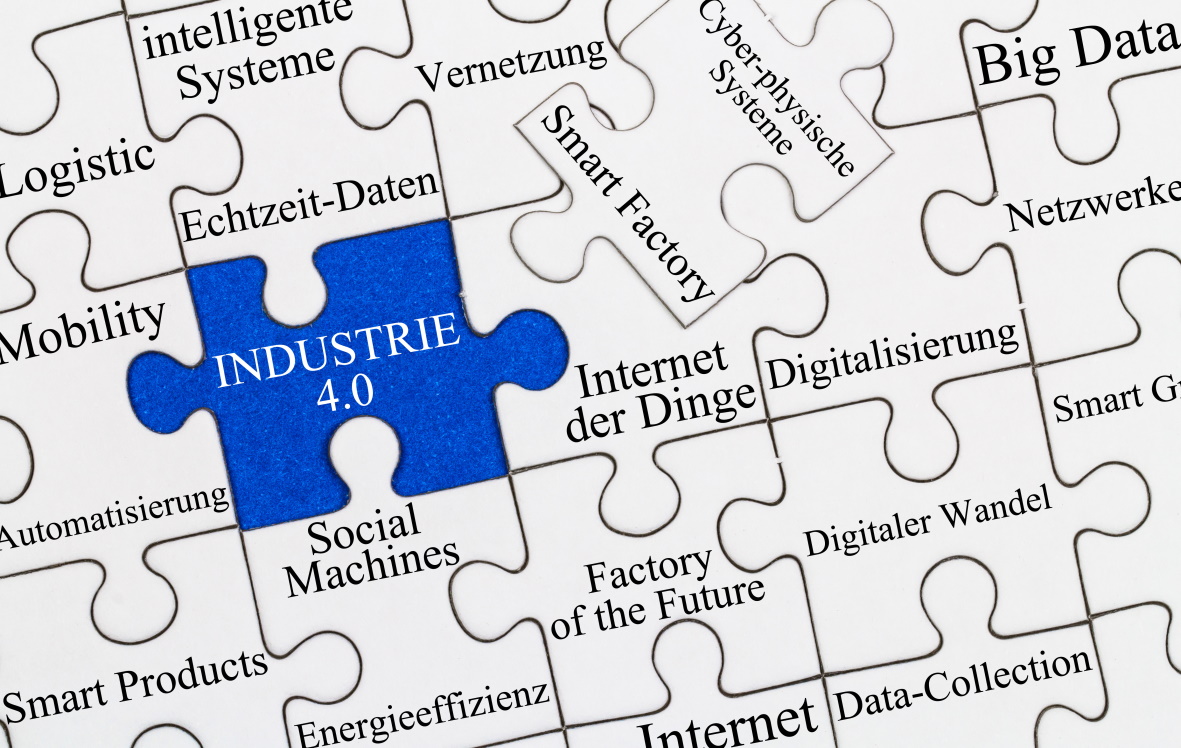

Die vierte industrielle Revolution ist in vollem Gange. Eine Reihe von Studien zeigt allerdings, dass die meisten Betriebe mit der Umsetzung noch nicht besonders weit sind. Dies ergab beispielsweise eine Umfrage des Bundesverband Materialwirtschaft, Einkauf und Logistik (BME) vom Frühjahr 2019. Die überwiegende Mehrheit der Teilnehmer kannte zwar fast alle der 15 abgefragten Digitaltechnologien, das Gros der Betriebe hatte jedoch viele davon noch nicht einmal in der Planung, geschweige denn im Testbetrieb.

Die vierte industrielle Revolution ist in vollem Gange. Eine Reihe von Studien zeigt allerdings, dass die meisten Betriebe mit der Umsetzung noch nicht besonders weit sind. Dies ergab beispielsweise eine Umfrage des Bundesverband Materialwirtschaft, Einkauf und Logistik (BME) vom Frühjahr 2019. Die überwiegende Mehrheit der Teilnehmer kannte zwar fast alle der 15 abgefragten Digitaltechnologien, das Gros der Betriebe hatte jedoch viele davon noch nicht einmal in der Planung, geschweige denn im Testbetrieb.

Zusätzlich zum digitalen Fortschritt verändern sich auch die Rahmenfaktoren für die Industrieunternehmen massiv. Parsable, Anbieter einer Software-Plattform für vernetztes Arbeiten, hat fünf Entwicklungen identifiziert, die Produktionsleiter und die Verantwortlichen für Digitalisierung unbedingt ins Visier nehmen sollten.

1. Das Ende des Offshoring ist eingeläutet

Lange Zeit wurden Fabriken ins Ausland verlagert, um die Lohnkosten zu reduzieren. Die dadurch möglichen Einsparungen schrumpfen. Dabei spielt die voranschreitende Digitalisierung eine zentrale Rolle. Weil immer mehr Arbeiten automatisiert werden, sinkt der Lohnanteil an den Produktionskosten, während gleichzeitig die Gehälter in den bisherigen Billiglohnländern steigen. Daher zieht es immer weniger Unternehmen ins Ausland. Viele verlagern ihre Fertigung sogar zurück nach Deutschland. Dies belegt eine repräsentative Studie des Fraunhofer-Institut für System- und Innovationsforschung und der Hochschule Karlsruhe Technik und Wirtschaft.

Unternehmen mit internationalen Fertigungsstandorten sollten ihre Auslandsfertigung auf den Prüfstand stellen, rät Lawrence Whittle, CEO von Parsable: „Nehmen Sie die Prozesse gründlich unter die Lupe. Fordern Sie Ihre Wirtschaftsingenieure dazu auf, sich Gedanken über mögliche Abläufe in einer repatriierten Fabrik zu machen.“ Die Rückführung von Werken biete die Chance, die technologische Infrastruktur, inklusive IT-Systeme und Operational Technology zu überdenken. Dabei ließen sich Potenziale zur Effizienzsteigerung identifizieren – für das Front Office ebenso wie für die Mitarbeiter im Außendienst.“

2. Fabriken werden kleiner

Lieferketten werden kürzer und schrumpfen auf einen Bruchteil ihrer derzeitigen Größe. In Folge benötigen die einzelnen Fabriken der Zukunft weniger Platz, um die Nachfrage zu decken. Sie dürften sich künftig mehr und mehr im Umfeld derjenigen Städte ansiedeln, die sie beliefern. Amazon hat diesen Trend mit seinen Logistikzentren angestoßen.

Produktionsleiter sollten sich laut Whittle jetzt mit der Frage befassen, wie eine Mikrofabrik für ihre Produkte aussehen könnte. Welche Technologie würden sie einsetzen? Wie sähen die Arbeitsplätze dort aus? Von diesem Gedankenexperiment sei es dann nicht mehr weit bis zu einem Test oder einem Prototyp. So sammelten Unternehmen Erfahrungen.

3. Variantenvielfalt wird die neue Norm

Zu den großen Trends zählt der Wunsch vieler Kunden nach immer mehr Auswahl. In der Fertigung geht die Entwicklung daher zu kleineren Losgrößen bis hin zu Einzelanfertigungen. Technologien wie Konfiguratoren oder der 3D-Druck ermöglichen es Herstellern, diese Nachfrage zu decken. Das Umrüsten findet dann nicht nur wenige Male am Tag statt, sondern quasi laufend. Damit die Betriebskosten dabei nicht aus dem Ruder laufen, müssen die Fabriken jedoch nicht nur flexibel, sondern auch sehr effizient sein.

Industrieunternehmen sollten laut Whittle überlegen, für welche Produkte sie mehr Anpassungen oder Varianten anbieten möchten. Um diese Mikrobedürfnisse ihrer Kunden zu verstehen, sollten sie zuallererst etwas Marktforschung betreiben. Im zweiten Schritt können sie dann überlegen, welche Varianten sie dafür benötigen und welche Technologien, Maschinen und Verfahren sie brauchen, um eine solche Individualisierung umzusetzen.

4. Der Fachkräftemangel verschärft sich

Die flexible Fabrik von morgen wird wesentlich stärker automatisiert sein als die meisten Fabriken heute. Daher werden dort auch ganz andere Mitarbeiterqualifikationen gebraucht. Diese Entwicklung fällt mit einem massiven Fachkräftemangel zusammen. Laut Zahlen des Statistischen Bundesamtes beginnt ab 2025 für die geburtenstarken Baby-Boomer-Jahrgänge der Ruhestand. Allein im Jahr 2030 werden voraussichtlich eine halbe Million Menschen mehr in Rente gehen, als in den Arbeitsmarkt eintreten.

Da sich das Profil der Arbeitnehmer in der Produktion mit der fortschreitenden Digitalisierung ändert, müssen Unternehmen laut Whittle umdenken: „Jobs in der Produktion gewinnen strategisch an Bedeutung und können folglich besser bezahlt werden. Das bedeutet auch, dass sie Arbeitskräfte aus anderen Berufen anziehen, beispielsweise aus der Hightech-Branche, die gerne praktisch arbeiten möchten. Ebenso könnten Fertigungsunternehmen schon jetzt nach technikaffinen Talenten in den Reihen ihrer Arbeiter Ausschau halten und diese in ihre zukünftige Rolle hineinentwickeln.“

5. Die Vernetzung umfasst Shopfloor und Außendienst

In der Fabrik der Zukunft wird jeder Arbeiter eine kleine Armee von Maschinen bedienen. Er muss mit ihnen ebenso in Echtzeit kommunizieren wie mit seinen Kollegen. Weil dabei Millionen Euro für komplexe Geräte und Leistungen auf dem Spiel stehen, gilt es präziser zu arbeiten denn je.

Mitarbeiter im Werk oder vor Ort beim Kunden benötigen künftig jederzeit klare Arbeitspläne sowie genaue und verständliche Anweisungen. Zudem bedarf es einer Echtzeit-Feedbackschleife zwischen der Fabrikhalle und den Betriebsleitern sowie international übergreifender Auswertungsmöglichkeiten für das Management. Produktionsunternehmen brauchen daher Technologien, mit deren Hilfe ihre Mitarbeiter stets auf alle Informationen und das gesamte Fachwissen zugreifen, das sie zur Erfüllung ihrer Aufgaben benötigen.

„Wie bei den meisten großen Veränderungen gewinnen diejenigen, die mutig voranschreiten“, erläutert Whittle. „Hersteller, welche die genannten fünf Entwicklungen als Katalysatoren für ihre digitalen Innovationen nutzen, haben beste Chancen sich selbst in wirtschaftlich schwierigen Zeiten eine Führungsrolle zu sichern.“ Jürgen Frisch

Anzeige

IT-Matchmaker.guide Industrie 4.0

- Spezial zu MES/APS

- Fachbeiträge

- Firmenprofile relevanter Anbieter

- Referenzen aus der Praxis

- Produktübersichten